«Здесь строили бипланы По-2, собирали каждый десятый боевой самолет, выпущенный авиационной промышленностью Советского Союза во время Великой Отечественной войны.

А первый вертолет Ми-1 вышел из цехов Казанского вертолетного завода в год полета Гагарина в космос – в 1961-ом. Это был первый вертолет, из более чем 12 тысяч выпущенных здесь винтокрылых машин», - заместитель начальника цеха по изготовлению лопастей Рамиль Галеев протягивает мне белый халат и шапочку. Без них на производстве нельзя.

Отличник

«Вот дверь открытая, нам сюда», - голос молодого руководителя цеха заглушает гул станков.

«Молодец парень, не подался в торговлю или за баранку маршрутки, пошёл настоящим мужским трудом деньги зарабатывать. Здесь у него и соцпакет, и стаж идёт, и вредность. Отец его здесь 30 лет отработал и ушел на пенсию. У нас на заводе много ветеранов труда, передающих свое мастерство по поколению», - рассказывает Рамиль Галеев.

В 5.45 Булатов уже в цехе. Говорит, переоденусь в спецодежду, приму оборудование – с этого каждая смена начинается – и подойду, поговорить сможем. И скрывается в раздевалке.

Выходит в белом халате и шапочке, в удобной обуви на толстой подошве. Издали все работники цеха больше напоминают врачей.

Ювелирный труд

В цехе гул и скрежет. Шум такой, что собеседника можно расслышать, только подставив ухо вплотную к его губам. Солнечный свет через высоко расположенные окна освещает большое помещение. На стенах висят стенды с инструкциями, с фотографиями лучших работников и с огромной надписью «Исполнитель, помни, от качества твоей работы зависит жизнь людей».

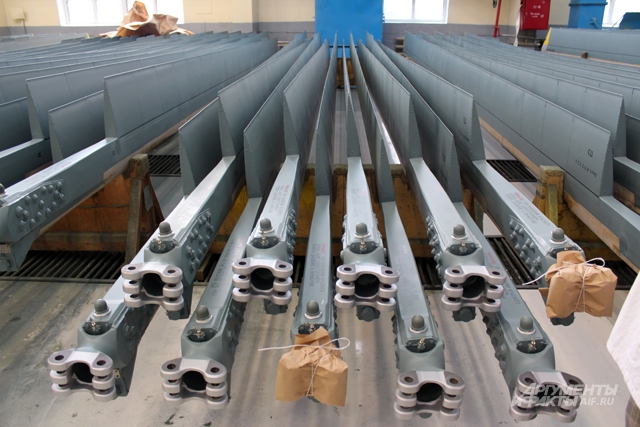

Одна из самых важных частей вертолета – винт. Лопасти к нему на Казанском вертолетном делают тремя различном способами – в зависимости от модицификации воздушного судна. На «Ансате» они, к примеру, из стеклопластика. А на Ми-8 они металлические. И удивительно легкие – до 140 кг.

Лопасти для Ми-8 и делает Рафаэль. В цеху шесть участков и работа идет по конвейеру.

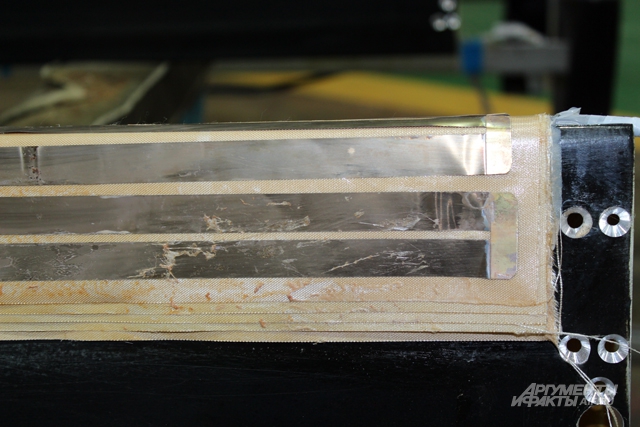

На первом из них на лонжероны из дюралюминия (самая прочная, несущая деталь лопасти, крепкая балка, к которой крепятся детали – прим. автора) держат в специальном химическом растворе в ванной анодирования. Затем на балки наносят черный клей, выдерживают его в печи для полимеризации. На следующих этапах – просверливают отверстия под болты и втулки, клеят шесть слоев стеклоткани и между ними - нагревательный элемент.

На каждом этапе лонжерон обезжиривают, обрабатывают шкуркой чтобы не было бугорков и подтеков. Все действия работников цеха проверяются специалистами Бюро технического контроля.

Вкратце объяснив, как изготавливаются лопасти, Рафаэль показывает свой участок работы. Здесь трудится бригада из семи человек. Самый опытный из них – с тридцатилетним стажем – бригадир Борис Васильевич. Остальные – на производстве около 10-15 лет. Работа парная: над одним лонжероном одновременно работают сразу двое.

«На каждой лопасти есть нагревательный элемент электротепловой противообледенительной системы. Нагревательный элемент проходит вдоль всего лонжерона. При полете он нагревает лопасть до 60 градусов, сохраняет несущие винты от обледенения. Климатические условия полета Ми-8 всегда разные. Отложения льда на лопасти могут привести к отказу техники, аварии и гибели людей», - как можно доступнее поясняет Рафаэль Булатов.

Чтобы электрические провода не замкнули, а вся противообледенительная система при полете не вышла из строя, сверху нагревательного элемента клеят абразивную защиту: техническую резину и оковки. Именно этим и занимается Рафаэль Булатов.

Рафаэль куда-то нажимает, что-то регулирует, а затем следит за процессом.

С виду его работа кажется довольно простой. Но, по словам самого Булатова, на этой должности нужна чуткость и интуиция. «Главная задача – избежать непроклев. Иногда качество работы зависит от вязкости клея, температуры подаваемого воздуха, влажности в цеху или от твоего настроения. В 1999 году, когда я только пришел, у меня все плохо получалось», - смеется он. Зато сейчас он – «отличник качества».

За один день изготавливается 8-12 лопастей

В 11 утра мы идем на обед. Перерыв до 11.45. Обедает Булатов в заводской столовой.

Цены ну очень демократичные: салат из капусты стоит 10 рублей, борщ — 14 рублей, свинина отварная натуральная — 30 рублей. Рафаэль берёт первое, второе и компот. Говорит, молоко, которое положено за вредность, берет деньгами.

«В детстве мечтал быть милиционером, пожарным. Я вырос в Казани, окончил среднюю школу, но после нее учиться не стал, — рассказывает Рафаэль за обедом. — Много лет собирал мебель. А затем сменил отца на том же участке, где я сейчас работаю. Собирать мебель – это как в конструктор играть, а здесь ответственность».

Пообедав, Рафаэль снова надевает шапочку. Отправляемся в цех. Снова грохот, пот и сосредоточенность.

Рабочий день сборщика изделий из стеклопластиков (так официально называется должность Рафаэля) длится до 15.15. Пятидневный график Булатов считает очень удобным, а зарплату 30-33 тысячи рублей – достойной.

«Я без профессионального образования. Работу всегда можно найти, нужно только желание и серьезное отношение к делу. На заводе все как большая семья, — Булатов вытирает пот рукавом. – У нас праздники веселые проходят. Приходите на новогодний бал, сами все увидите».

После смены у Булатова «хобби» - воспитание детей – 12-летней дочери и 4-летнего сына. Часто по вечерам сын с отцом «ремонтируют» игрушечные машины. Рафаэль мечтает, чтобы он пошел дальше: получил хорошее образование и стал конструктором нового поколения вертолетов.

КВЗ построил Пентагону вертолеты для отправки в Афганистан

КВЗ построил Пентагону вертолеты для отправки в Афганистан  Окрылённые: под Казанью прошли гонки на вертолетах

Окрылённые: под Казанью прошли гонки на вертолетах  Герой в мирное время: 25 лет подвигов и жизнь летчика-испытателя вертолетов

Герой в мирное время: 25 лет подвигов и жизнь летчика-испытателя вертолетов  «Русские фанерки», собранные в Казани, дали фашистам по мозгам

«Русские фанерки», собранные в Казани, дали фашистам по мозгам  Человек с ружьем: казанец Валентин Вахтин 43 года занимается фотоохотой

Человек с ружьем: казанец Валентин Вахтин 43 года занимается фотоохотой